Ứng dụng thủy lực trong máy ép nhựa

Ép phun là quy trình sản xuất phổ biến nhất để sản xuất các bộ phận bằng nhựa. Quá trình này bao gồm thiết kế sản phẩm, tạo khuôn và sau đó là quy trình sản xuất làm nóng chảy các hạt nhựa dẻo và sử dụng áp suất để bơm chúng vào khuôn.

Ứng dụng thủy lực trong máy ép nhựa

I. Giới thiệu về máy ép nhựa (ép phun)

Cho dù bạn là người mới sử dụng nhựa, đang cố gắng tìm nguồn dự án tiếp theo của mình hay một kỹ sư, để nắm bắt hoàn toàn về ép phun, trước tiên bạn phải hiểu những điều cơ bản về cách thức hoạt động của tất cả. Trong bài đăng này, chúng tôi sẽ cố gắng làm cho nó đơn giản nhất có thể để giúp bạn tìm hiểu tất cả những gì diễn ra trong quá trình đúc các bộ phận bằng nhựa.

1.1 Ép phun là gì?

Ép phun là quy trình sản xuất phổ biến nhất để sản xuất các bộ phận bằng nhựa. Quá trình này bao gồm thiết kế sản phẩm, tạo khuôn và sau đó là quy trình sản xuất làm nóng chảy các hạt nhựa dẻo và sử dụng áp suất để bơm chúng vào khuôn.

Quy trình ép nhựa

Để giữ cho điều này cơ bản và đơn giản nhất có thể, chúng tôi đã chia quy trình ép phun nhựa thành 3 phần:

+ Kỹ thuật thiết kế sản phẩm

+ Dụng cụ khuôn thiết kế và phát triển

+ Quá trình sản xuất

1.2. Kỹ thuật thiết kế sản phẩm

Thiết kế bộ phận sẽ cực kỳ quan trọng khi sản xuất một bộ phận đúc phun. Bạn phải đảm bảo bộ phận được thiết kế phù hợp với quy trình ép phun.

Một số yếu tố thiết kế sản phẩm quan trọng bao gồm:

Có độ dày thành đồng nhất để tránh vết lõm và lỗ rỗng

Phác thảo các góc để bộ phận đẩy bộ phận ra khỏi khuôn một cách hiệu quả

Xác định lựa chọn vật liệu ở giai đoạn thiết kế là cực kỳ quan trọng để đảm bảo có thể đáp ứng các đặc tính hiệu suất vì mỗi vật liệu có tốc độ co rút, nóng chảy và dòng chảy khác nhau, sự thay đổi vật liệu có thể khiến các bộ phận hoạt động kém hoặc vượt quá dung sai.

Một khía cạnh khác của thiết kế sản phẩm thường bị bỏ qua là dung sai bộ phận đối với ép phun. Có nhiều lý do tại sao dung sai của bộ phận đúc phun rộng hơn kim loại, chẳng hạn như tỷ lệ co ngót không phải là tỷ lệ phần trăm thống nhất (chúng là mức trung bình), bố cục công cụ (đóng cửa so với kích thước cố định), độ dày thành, vị trí phun, áp suất và dòng chảy vật liệu tất cả đều đóng một vai trò quan trọng trong những gì có thể và có thể lặp lại. Bất kỳ ai cũng có thể tạo ra một bộ phận tốt một lần, nhưng ai có thể tạo ra 100.000 hoặc 1.000.000 chiếc lặp đi lặp lại mới là điều quan trọng trong sản xuất.

1.3. Dụng cụ khuôn thiết kế và phát triển

Chất lượng của một bộ phận bắt đầu với một khuôn được chế tạo chất lượng. Một sai lầm phổ biến mà tất cả chúng ta mắc phải khi mua một bộ phận đúc phun mới là cố gắng cắt giảm các góc để giảm chi phí khuôn. Nếu công cụ không được xây dựng chính xác, bạn sẽ gặp vấn đề về chất lượng sau này, có thể là 1 tháng, 6 tháng hoặc 2 năm sau.

Để ngăn ngừa lỗi và đáp ứng các thông số kỹ thuật chất lượng cụ thể, bạn và nhà sản xuất công cụ của bạn phải làm việc cùng nhau để phát triển một khuôn có thể tạo ra các bộ phận mà bạn mong muốn một cách chính xác. Đây là một nhiệm vụ phức tạp vì thiết kế khuôn đôi khi sẽ yêu cầu thiết kế lại một phần.

Các công cụ thường được làm từ thép công cụ cứng hoặc nhôm, dựa trên những gì bạn cần. Dụng cụ nhôm thường được sử dụng để tạo mẫu hoặc khi cần số lượng bộ phận thấp. Thép là vật liệu đắt tiền hơn nhưng thường là vật liệu bền lâu nhất trong hai lựa chọn. Các nhà sản xuất cần hơn 10.000 bộ phận sẽ hầu như luôn gắn bó với khuôn thép.

Các yếu tố thiết kế khuôn mẫu:

Vị trí Cổng / Đường chạy : Đây là một trong những yếu tố quan trọng nhất cần xem xét trong Giai đoạn Đổ đầy của quy trình tiêm

Đường làm mát: Vị trí kém hoặc số lượng đường làm mát không đủ dẫn đến thời gian chu kỳ dài và cong vênh

Tỷ lệ co ngót: Độ co ngót thường nằm trong khoảng 0,4 - 2% và phải được nhà thiết kế khuôn tính đến. Lượng co ngót chính xác phụ thuộc vào một số yếu tố, bao gồm vật liệu, điều kiện xử lý và vị trí cổng

Dung sai bộ phận : Các yêu cầu về dung sai và hiệu suất là rất quan trọng để xác định trước khi khởi chạy. Nó tác động đến cách chế tạo công cụ, tác động đến vị trí giữ “an toàn thép” với công cụ, vị trí đưa vật liệu vào và vị trí đẩy vật liệu ra. Chúng ta đang chứng kiến ngày càng nhiều bộ phận được thiết kế sử dụng dung sai kim loại, điều này làm tăng chi phí và kéo dài thời gian giao hàng một cách đáng kể. Một bộ phận quá dung sai có thể tạo ra hoặc phá vỡ ngân sách công cụ do các bước, giai đoạn bổ sung hoặc kiểm tra chất lượng cần thiết

Hạn chế của ép phun:

Chi phí dụng cụ cao : Chi phí dụng cụ được xác định bởi số lượng chi tiết cần thiết (cần bao nhiêu lỗ sâu), độ phức tạp của bộ phận và kích thước bộ phận. Mặc dù dụng cụ nguyên mẫu một khoang có thể vào khoảng $3.000-$10.000, nhưng trong ngành công nghiệp ô tô, dụng cụ ép phun có thể dao động từ $10.000 - $100.000+.

Thời gian giao hàng dài : Tương tự như chi phí dụng cụ, thời gian giao hàng bị ảnh hưởng bởi các yêu cầu về độ phức tạp, kích thước và khoang của bộ phận. Hầu hết các công ty cũng yêu cầu các nguyên mẫu trước khi phê duyệt lần cuối các sản phẩm sản xuất, điều này chỉ làm tăng thêm thời gian giao hàng cuối cùng. Thông thường, những gì bạn sẽ thấy là một khuôn đơn giản có thể sẵn sàng để sử dụng sau 2-4 tuần, nhưng một công cụ phức tạp có thể mất khoảng 6-10 tuần.

Khó sửa đổi : Vì các công cụ được làm từ thép hoặc nhôm nên việc thay đổi có thể khá khó khăn. Nếu bạn muốn làm cho kích thước của bộ phận lớn hơn một chút, bạn luôn có thể làm cho khoang lớn hơn bằng cách cắt bỏ kim loại. Tuy nhiên, nếu bạn muốn làm cho bộ phận nhỏ hơn, bạn phải giảm kích thước của khoang dụng cụ, điều này sẽ yêu cầu thêm thép hoặc nhôm vào nó. Đây là một quá trình phức tạp và đôi khi nó sẽ yêu cầu bạn bắt đầu lại và loại bỏ công cụ. Đây là lý do tại sao việc sử dụng khuôn nguyên mẫu trước tiên là rất quan trọng.

1.4. Quá trình sản xuất

Để giữ cho quy trình sản xuất đơn giản nhất có thể, chúng tôi đã chia quy trình thành 5 giai đoạn. Mỗi giai đoạn đều quan trọng và đóng một vai trò quan trọng trong thiết kế bộ phận và thiết kế công cụ. 5 giai đoạn của quy trình sản xuất khuôn ép nhựa bao gồm:

1 - Giai đoạn làm đầy / nóng chảy: Quá trình ép phun bắt đầu bằng cách làm đầy phễu bằng các viên nhựa nạp vào thùng vít của máy ép phun. Các dải gia nhiệt giúp làm tan chảy các viên, nhưng điện trở thực sự tan chảy do nó được nén chặt bằng vít hình côn. Điều này là do các viên được 'cọ xát' với nhau, tạo ra nhiệt tuyệt đối. Cuối cùng, các viên chuyển sang trạng thái nóng chảy.

2 - Giai đoạn bơm/đóng gói: Tiếp theo, trục vít đẩy nhựa nóng chảy vào khoang khuôn nơi nó được hình thành và bắt đầu giai đoạn làm mát. Giai đoạn này rất quan trọng vì nếu không sử dụng đủ áp suất, khoang sẽ không được đóng gói hoàn toàn, dẫn đến các vấn đề về chất lượng. Kích thước bộ phận và lỗ hổng sẽ xác định kích thước máy ép phun được yêu cầu.

3 - Giai đoạn làm mát: Các dòng chất làm mát, thường chứa đầy nước, chạy qua khuôn để duy trì nhiệt độ khuôn, giúp làm mát chi tiết nhanh hơn. Điều này rất quan trọng vì giai đoạn làm mát là giai đoạn tốn nhiều thời gian nhất của chu kỳ ép phun do đặc tính cách nhiệt của nhựa. Khi nhựa nguội đi và đông đặc lại, nó sẽ co lại (được gọi là "co rút khuôn"). Độ co rút thường nằm trong khoảng 0,4-2% và phải được nhà thiết kế khuôn tính đến. Tùy thuộc vào vật liệu được sử dụng, bạn có thể cần làm mát khuôn hoặc có thể cần làm nóng khuôn bằng máy sưởi hộp mực hoặc dầu nóng.

4 - Giai đoạn đẩy: Sau khi được làm mát, khuôn sẽ mở ra và phần nhựa được đẩy ra bằng các chốt đẩy tích hợp của khuôn. Nếu bạn xem xét hầu hết các bộ phận bằng nhựa mà bạn đặt xung quanh nhà, rất có thể bạn sẽ tìm thấy dấu chốt của bộ đẩy. Khuôn sau đó sẽ đóng lại để lặp lại quá trình

5 - Giai đoạn sau khi đẩy: Một trong những giai đoạn cuối cùng của quy trình này là khi người vận hành máy phải tách ống dẫn, đường dẫn hoặc cổng ra khỏi bộ phận đúc bằng cách vặn hoặc cắt thủ công, tùy thuộc vào thiết kế khuôn. Một hệ thống chạy nóng thực sự loại bỏ người chạy và sprue, điều này cũng giúp loại bỏ chất thải. Thật không may, vận động viên chạy nóng sẽ làm cho công cụ đắt hơn.

II. Sơ đồ thủy lực máy ép nhựa

2.1. Phân tích hoạt động:

+ Hệ thống máy ép hoạt động tự động vì thời gian của mỗi hành trình lên-xuống-ép-giữ lõi là không đổi.

+ Với lực ép 100 tấn và chuyển động của xi lanh là tịnh tiến theo phương thẳng đứng nên ta dùng 1 xi lanh lực loại tác động 2 phía.

+ Bơm là loại không điều chỉnh được lưu lượng cấp áp cho hoạt động của xi lanh thủy lực.

+ Van là loại van phân phối 4/3 đi kèm với hệ thống tự động hóa điều khiển đường dầu vào xi lanh để xi lanh có thể chuyển động lên xuống.

2.2. Sơ đồ nguyên lý.

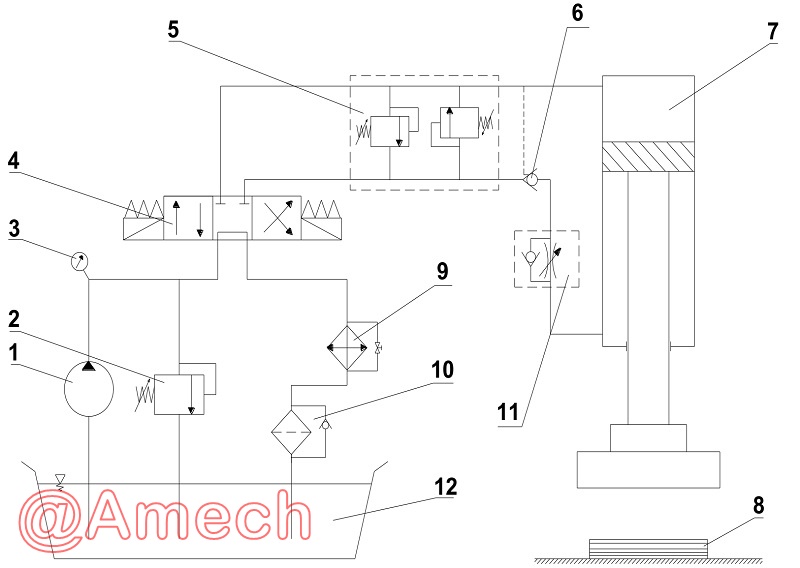

Hình 1. Sơ đồ thủy lực máy ép nhựa 100 tấn

|

1 - Bơm nguồn 2 - Van an toàn 3 - Đồng hồ đo áp 4 - Van phân phối 4/3 5 - Cụm van an toàn bảo vệ ống 6 - Van 1 chiều có điều khiển |

7 - Xi lanh thủy lực 8 - Vật liệu ép 9 - Cụm làm mát 10 - Cụm lọc dầu 11- Van tiết lưu một chiều 12 - Bể dầu |

Chức năng của các phần tử thủy lực trong hệ thống :

1 – Bơm nguồn : Cung cấp áp suất và lưu lượng cho toàn bộ hệ thống thủy lực.

2 – Van an toàn : Để đảm bảo áp suất của hệ thống không vượt quá giá trị cho phép nhằm bảo vệ an toàn cho các thiết bị hệ thống không bị phá hỏng và hệ thống làm việc đúng yêu cầu của thiết kế .

3 - Đồng hồ đo áp : Dùng để đo áp suất tại đầu ra của bơm ,từ đó xác định được điều kiện làm việc cụ thể của bơm trong từng trường hợp khác nhau .

4 – Van phân phối 4/3 : Van có 4 cửa nhưng hoạt động ở 3 vị trí, van này có đặc điểm là ở chế độ chờ (không tải) tại vị trí van chưa hoạt động. Dầu sẽ qua van và hồi về bể .

5 – Cụm van an toàn bảo vệ ống : Cụm này gồm 2 van an toàn mắc song song chỉ hoạt động khi có sự cố quá áp để bảo vệ chống vỡ ống.

6 – Van 1 chiều có điều khiển : Van này làm nhiệm vụ giữ an toàn cho hệ thống (chống rơi, chống tụt),lấy tín hiệu từ áp suất dầu trong hệ thống để hoạt động.

7 – Xi lanh thủy lực: Đây là cơ cấu chấp hành tạo lực cần thiết để ép vật liệu.

8 – Vật liệu ép .

9 – Cụm làm mát :Gồm các thiết bị làm mát mắc song song với 1 khóa .Thiết bị làm mát dùng để làm mát dầu của hệ thống ,tránh trường hợp dầu quá nóng dẫn đến thay đổi tính chất của dầu dẫn đến dầu bị sôi => làm xuất hiện bọt khí trong dầu => hệ thống làm việc không ổn định (có thể gây rung ,giật...). Khóa có tác dụng cho dầu đi qua khi không cần làm mát, tránh tổn thất trên thiết bị làm mát.

10 – Cụm lọc dầu : Cụm này gồm có bộ lọc đi kèm với van 1 chiều có đặt mức áp suất. Dầu sẽ qua van 1 chiều khi bộ lọc hoạt động quá mức cho phép hoặc tắc lọc.

11 – Van tiết lưu một chiều: Có tác dụng điều chỉnh vận tốc khi nâng cần piston phù hợp với yêu cầu vận hành.

12– Bể dầu : Để đựng lượng dầu cần thiết cho hoạt động của hệ thống.

2.3. Mô tả hoạt động hệ thống:

Hệ thống hoạt động ở các chế độ sau .

+ Chế độ chờ: Sau khi bật nguồn điện trên hộp điều khiển, ở vị trí không tải (chưa có vật liệu) Xi lanh thủy lực đứng im, dầu qua bơm 1 => van phân phối 4 tại vị trí P thông T dầu sẽ hồi về bể 7 qua cụm làm mát 10 và lọc dầu 6. Thời gian này là quãng thời gian để công nhân đưa nguyên vật liệu vào khuôn ép.

+ Chế độ ép: Sau khi vật liệu ép được đưa và khuôn ép, công nhân sẽ nhấn nút khởi động trên bảng điều khiển để xi lanh 8 bắt đầu quá trình ép. Dầu qua bơm => van 1 chiều => van phân phối => Xi lanh thủy lực => van phân phối => thiết bị làm mát => cốc lọc => bể dầu.

+ Chế độ giữ tải: là chế độ mà Xi lanh thủy lực sau khi ép xong sẽ đứng im trong thời gian là 5(s) nhằm làm cho vật liệu ép gắn kết bền chặt hơn, tạo sản phẩm đạt yêu cầu về độ bền cơ học. Lúc này van an toàn sẽ hoạt động để áp suất hệ thống không lên cao gây hỏng kết cấu sản phẩm.

+ Lùi về không tải: Xi lanh thủy lực chuyển động tịnh tiến về vị trí ban đầu, trong thời gian này sản phẩm sẽ được lấy ra khỏi khuôn ép. Thời gian lùi về chính bằng thời gian nâng khuôn ép.

Sau khi Xi lanh thủy lực lùi về vị trí ban đầu van phân phối sẽ được điều khiển quay trở lại vị trí chờ (vị trí ban đầu).

+ Chế độ mất tải (sự cố) : Trường hợp khi Xi lanh thủy lực đang lùi về không tải thì gặp sự cố. Do trọng lượng của khuôn sẽ làm khuôn bị rơi sẽ gây nguy hiểm cho công nhân cấp vật liệu và lấy sản phẩm ra khỏi khuân. Để hạn chế việc này xảy ra hệ thống đã phải trang bị van một chiều có điều khiển số 6 (van chống tụt), tuy nhiên để van hoạt động có hiệu quả cần lắp van càng gần sát Xi lanh thủy lực càng tốt.

Mọi yêu cầu thắc hoặc tư vấn hỗ trợ có thể liên hệ trực tiếp với chúng tôi Công ty Amech theo số điện thoại hoặc email sales.amech@gmail.com.

Không có bình luận nào cho bài viết.