Các cách đồng tốc xi lanh thủy lực

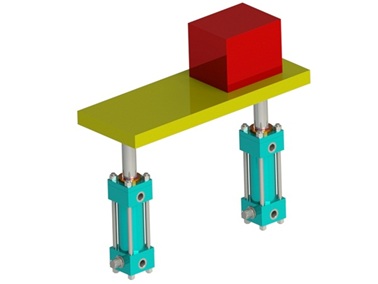

Đồng tốc xi lanh thủy lực được sử dụng khá phố biến trong các cơ cấu đòi phân bổ đều lực (hoặc mô men) trên một khoảng cánh lớn. Tùy vào yêu cầu độ chính xác, kinh phí sử dụng mà ta lựa chọn những phương pháp đồng tốc xi lanh phù hợp nhất. Dưới đây công ty Amech nêu ra một số phương pháp phổ biển để các bạn tham khảo.

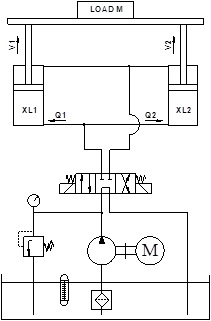

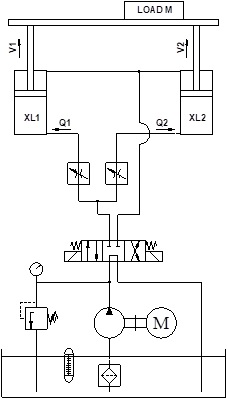

1. Phương pháp số 1: Sử dụng một van phân phối và đường ống tới các xi lanh bằng nhau để chia dầu đều ra các xi lanh.

Để đảm bảo chính xác thì hệ thống cần đáp ứng được các yêu cầu sau đây:

+ Tải trọng phân bố đều (hoặc giá đỡ phải đảm bảo độ bên trong trường hợp tải lệch không quá nhiều) và không thay đổi trong suốt quá trình làm việc.

+ Hai xi lanh phải có thông số giống nhau (kể cả ma sát ở cổ xi lanh).

+ Đường ống nối phải giống nhau.

- Nguyên lý hoạt động: Khi tải trọng đặt cân bằng, xi lanh thủy lực giống nhau => lực tác dụng lên mỗi đầu cần xi lanh là giống nhau, lưu lượng để xi lanh dịch chuyển một khoảng hành trình nhất định là giống nhau => Q1 = Q2 => V1 = V2.

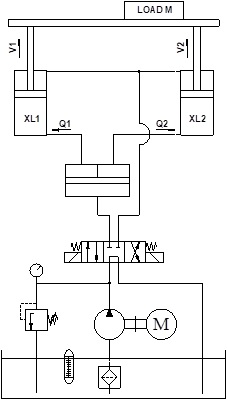

Sơ đồ đồng tốc phương pháp số 1.

- Ưu điểm: Đây là phương pháp đơn giản và rẻ tiền nhất.

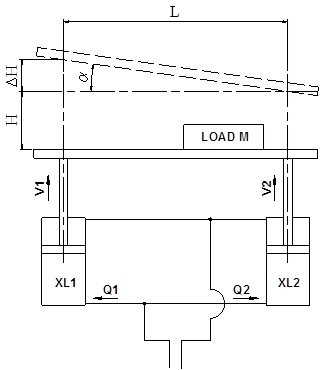

- Nhược điểm: Độ chính xác không cao khi tải trọng đặt lệch về một phía. Cụ thể như như Hình dưới.

Khi tải trọng phân bố không đều.

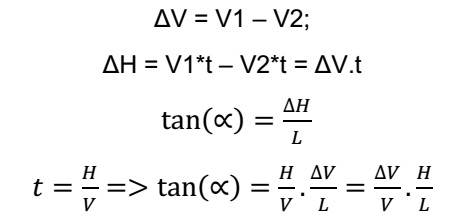

Khi tải trọng đặt lệch về phía bên phải, áp lực dầu được tăng từ từ lên, do bên trái lực tác dụng vào đầu cần xi lanh nhỏ hơn vì vậy sẽ chuyển động trước và nhanh hơn xi lanh bên phải gây nên hiện tượng không đồng tốc (V1 > V2). Tùy vào hành trình chuyển động mà sẽ dẫn tới độ lệch ΔH khác nhau.

Giả sử H = L. Khi đó ta có:

|

ΔV/V |

α |

|

10% |

5,71o |

|

9% |

5,14o |

|

8% |

4,57o |

|

7% |

4,00o |

|

6% |

3,43o |

|

5% |

2,86o |

|

4% |

2,29o |

|

3% |

1,72o |

|

2% |

1,15o |

|

1% |

0,57o |

Cơ cấu không đồng tốc khi tải trọng đặt lệch.

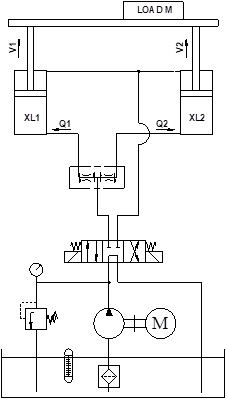

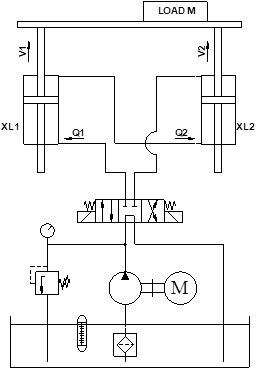

2. Phương pháp số 2: Sử dụng van tiết lưu để căn chỉnh tốc độ hai xi lanh.

Sơ đồ lắp đặt của phương pháp này như trên hình 2.1. Các yêu cầu hệ thống để đảm bảo độ đồng tốc chính xác:

+ Tải trọng không được thay đổi, nếu thay đổi phải căn chỉnh lại van tiết lưu.

+ Tải trọng không được lệch quá lớn.

- Nguyên lý hoạt động: Khi đã cố định được vị trí của tải, chạy để xi lanh hoạt động đồng thay điều chỉnh van tiết lưu để đảm bảo Q1 = Q2 => V1 = V2.

Sơ đồ đồng tốc phương pháp số 2.

- Ưu điểm: Đơn giản, chí phí thấp.

- Nhược điểm: Độ chính xác không được đảm bảo khi tải trọng thay đổi.

Trong thực tế rất nhiều ứng dụng sẽ có tải trọng không cố định nên việc ứng dụng phương pháp 1 và 2 là không khả thi, khi đó ta cần có giải pháp khác phù hợp hơn như các phương pháp sau.

3. Phương pháp số 3: Sử dụng van chia lưu lượng tiết lưu.

Sơ đồ lắp đặt của phương pháp này như trên hình 3.2. Với việc sử dụng bộ chia lưu lượng kiểu tiết lưu hệ thống sẽ cần yêu cầu quá cầu phức tạp như hai hai phương pháp 1 và 2, tuy nhiên độ chính xác lại phụ thuộc nhiều vào thiết bị và độ thay đổi tải trọng khi làm việc.

- Nguyên lý hoạt động: Bộ chia lưu lượng kiểu tiết lưu có khả năng tự điều chỉnh do thay đổi tải ở hai đầu xi lanh (thay đổi áp suất làm việc ở hai xi lanh) từ đó cho ra hai lưu lượng Q1 = Q2 => V1 = V2.

Hình 3.1. Hình ảnh van chia lưu lượng kiểu tiết lưu

Hình 3.2. Sơ đồ đồng tốc phương pháp số 3.

- Ưu điểm: Có khả năng đồng tốc khi tải trọng thay đổi trong quá trình làm việc, khả năng đồng tốc tốt hơn các phương pháp trên, không hạn chế số lượng xi lanh đồng tốc.

- Nhược điểm: Sai số đồng tốc cao có thể lên tới 10% (tùy thuộc vào nhà sản xuất) nên chỉ phù hợp cho những ứng dùng không yêu cầu cao.

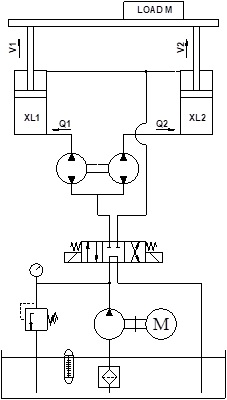

4. Phương pháp đồng tốc số 4: sử dụng bộ chia lưu lượng bánh răng.

Sơ đồ lắp đặt của phương pháp này như trên hình 4.1. Về khả năng đồng tốc của phương pháp này khá tương đồng với phương pháp số 3, tức là không yêu cầu nhiều điều kiện của hệ thống.

- Nguyên lý hoạt động: Bộ chia lưu lượng kiểu bánh răng khá giống như các mô tơ thủy lực bánh răng ghép lại với nhau, với một đầu vào và nhiều đầu ra. Với các khoang như bơm bánh răng với thông số giống nhau nên lưu lượng đầu ra là giống nhau.

- Ưu điểm: Có khả năng đồng tốc khi tải trọng thay đổi, có khả năng đồng tốc nhiều xi lanh.

- Nhược điểm: Sai số đồng tốc cao có thể lên tới 10% (tùy thuộc vào nhà sản xuất) nên chỉ phù hợp cho những ứng dùng không yêu cầu cao. Giá thành cao hơn van chia lưu lượng tiết lưu.

Hình 4.1 Sơ đồ đồng tốc phương pháp số 4.

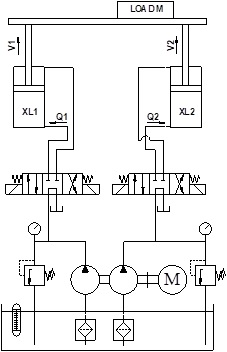

5. Phương pháp đồng tốc số 5: sử dụng bơm kép có cùng lưu lượng.

Sơ đồ lắp đặt của phương pháp này như hình 5.1. Đây là phương pháp khá đơn giản về mặt nguyên lý, vấn đề lớn nhất của phương pháp này là phải chọn được bơm có sẵn trên thị trường phù hợp.

- Nguyên lý hoạt động: Bơm kép có cùng lưu lượng và trục quay nên khi hoạt động về mặt lý thuyết sẽ bơm ra lưu lượng như nhau tức là Q1 = Q2 => V1 = V2.

Hình 5.1. Sơ đồ đồng tốc phương pháp số 5.

- Ưu điểm: Có khả năng đồng tốc khi tải thay đổi.

- Nhược điểm: Khả năng đồng tốc chưa cao (sai số 5%), phụ thuộc khá nhiều vào khả năng giống nhau của hai bơm và độ chênh áp làm việc. Chi phí lớn do cần bơm kép và nhiều van phân phối hơn.

6. Phương pháp đồng tốc số 6: Sử dụng bộ chia lưu lượng piston ASPC của công ty Amech.

Sơ đồ lắp đặt của phương pháp này như trên hình 6.1. Với phương pháp không yêu cầu quá nhiều về cơ cấu chấp hành và tải trọng phân bố.

Hình 6.1. Sơ đồ đồng tốc phương pháp số 6.

- Nguyên lý hoạt động: Bộ chia lưu lượng piston ASPC của công ty Amech hoạt động dựa trên nguyên lý bơm-mô tơ piston. Lưu lượng được cấp vào một đầu duy nhất và được phân bố chia đều ra các đầu cấp tới xi lanh, tức là Q1 = Q2 => V1 = V2.

- Ưu điểm: Có khả năng đồng tốc cao (lên tới 1%). Không yêu cầu thay đổi kiểu xi lanh, không yêu cầu không gian lắp đặt lớn. Dễ dàng lắp đặt và thay thế cho các kiểu đồng tốc không hiệu quả khác.

- Nhược điểm: Giá thành khá lớn do sử dụng bộ chia yêu cầu độ chính xác cao trong chế tạo.

7. Phương pháp đồng tốc số 7: Sử dụng xi lanh hai đầu cần.

Sơ đồ lắp đặt của phương pháp này như trên hình 7.1. Với phương pháp này yêu cầu kiểu xi lanh hơi đặc biệt đó là sử dụng hai đầu cần, đòi hỏi phải có không gian lắp đặt lớn.

- Nguyên lý hoạt động: Dầu từ bơm qua van phân phối được đầy vào đầu dưới của xi lanh 1 => Dầu từ khoang trên của xi lanh 1 đẩy vào khoang dưới của xi lanh 2. Do xi lanh có hai đầu cần giống nhau nên lưu lượng và ra của xi lanh 1 là bằng nhau => Q1 = Q2 => V1 = V2 => Hai xi lanh đồng tốc.

Hình 7.1. Sơ đồ đồng tốc phương pháp số 7.

- Ưu điểm: Có khả năng đồng tốc mà không phụ thuộc vào độ lệch của tải trọng ở hai xi lanh. Có khả năng đồng tốc khá cao (tới 1%).

- Nhược điểm: Xi lanh hai đầu cần nên chi phí cao hơn đặc biệt là khi sử dụng nhiều xi lanh, yêu cầu không gian lắp đặt lớn.

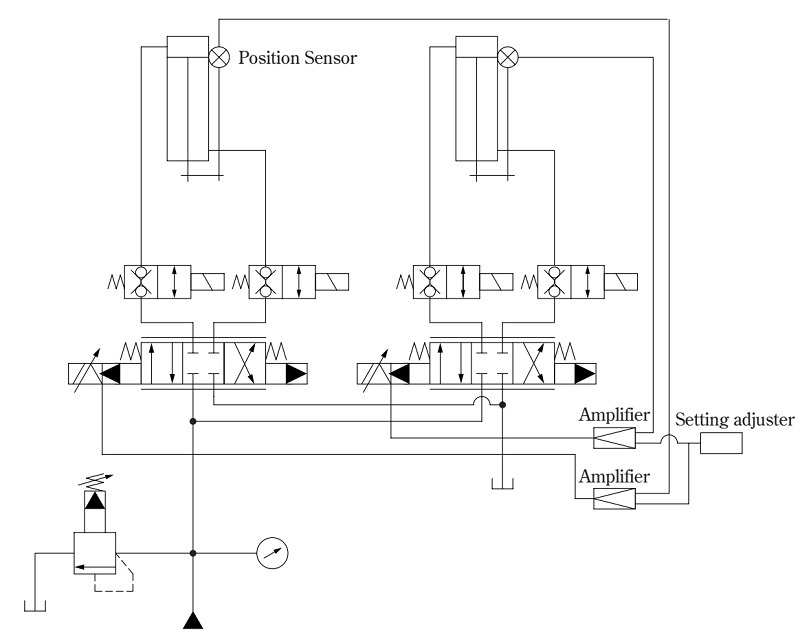

8. Phương pháp đồng tốc số 8: Sử dụng hệ thống servo để điều khiển (xi lanh thủy lực servo, van phân phối servo)

Sơ đồ lắp đặt của phương pháp này như hình 8.1. Đây là phương pháp chính xác nhất trong tất cả các phương pháp đồng tốc.

- Nguyên lý hoạt động: Với việc sử dụng xi lanh thủy lực servo nên sẽ có tín hiệu phản hồi về vị trí của hai xi lanh một cách tuyến tính, kết với van phân phối servo và bộ phần mềm điều khiển => Điều khiển độ mở của van phân phối theo vị trí của xi lanh => Q1 =Q2 => V1 = V2.

- Ưu điểm: Độ chính xác cao (sai số đồng tốc nhỏ hơn 1%).

- Nhược điểm: Giá thành cao.

Hình 8.1. Sơ đồ đồng tốc phương pháp số 8.

Ưu, nhược điểm của các phương pháp đồng tốc xi lanh thủy lực hay dùng:

|

Tên phương pháp |

Độ chính xác tốc độ đồng tốc max |

Ghi chú |

|

Phương pháp 1 |

> 10 % |

Đơn giản, rẻ tiền, phụ thuộc nhiều vào thay đổi tải trọng |

|

Phương pháp 2 |

6% ÷ 10% |

Đơn giản, rẻ tiền |

|

Phương pháp 3 |

Ít tổn thất |

|

|

Phương pháp 4, 5 |

3 ÷ 5% |

Không thay đổi được tốc độ hệ thống, khó tìm được bơm phù hợp có sẵn. |

|

Phương pháp 6, 7 |

1% |

Phụ thuộc vào chênh áp làm việc thực tế và kích thước xi lanh cần đồng tốc. |

|

Phương pháp 8 |

< 1% |

Độ chính xác rất cao, đắt tiền. |

Tùy vào yêu cầu độ chính xác, kinh phí sử dụng mà ta lựa chọn những phương pháp đồng tốc xi lanh phù hợp nhất. Để đảm bảo khả năng đồng tốc tốt cần phải sử dụng các xi lanh tốt nhằm hạn chế tới mức tối đa rò rỉ trong xi lanh.

Mọi yêu cầu thắc hoặc tư vấn hỗ trợ có thể liên hệ thực tiếp với chúng tôi Công ty Amech theo số điện thoại hoặc email sales.amech@gmail.com.

Không có bình luận nào cho bài viết.